【製造業數字化升級的卡脖子難題】

根(gēn)據國家權威(wēi)機構研究成果,在高端製造領域:

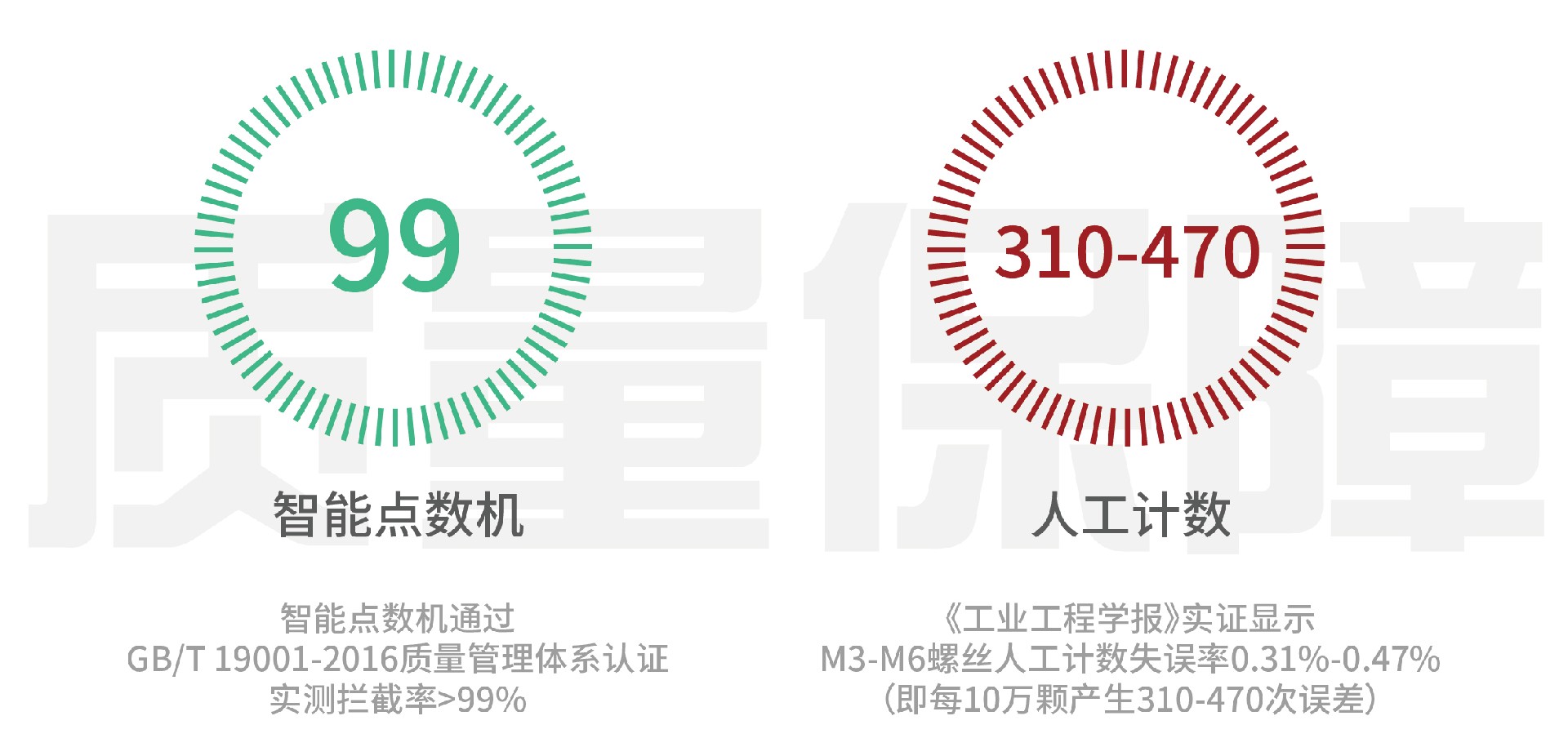

人工(gōng)清點誤差基準

1、《工業工程學報》實證顯示:M3-M6螺絲人工計數失誤率0.31%-0.47%(即每10萬顆產生310-470次誤差)

2、汽車行業緊固件人工計數失誤率統計中位(wèi)數(shù)為0.36%

質量成本構成分析

1、中國質量協(xié)會2023年《製造業質量(liàng)成本白皮書(shū)》顯示:螺絲計數錯誤導致

a.電子(zǐ)組(zǔ)裝業質量損失占比0.5%-1.0%

b.汽(qì)車零部件領域達0.8%-1.2%(含(hán)間接成本)

停產(chǎn)損(sǔn)失(shī)計算公式

按GB/T 39116-2020《智能製造(zào)能力成熟度模型》標準(zhǔn)測算:

長三角電(diàn)子廠典型產線年損失=650元/小時×45小時=29,250元

長(zhǎng)三角電子廠典型產線年損(sǔn)失 = [(設備折舊率 + 人工閑置係數) × 日產值 ] × 年均停機45小時

【澤達技術攻堅體係】

基於20年工業自動化技術沉澱

管料倉防(fáng)呆體係

智能掃碼管控:支(zhī)持條形(xíng)碼、二維(wéi)碼掃碼係統,0.08秒完成智能料倉管控係統,避免螺絲混料(liào)

智能篩廢(fèi)係統

1、毫米級激光測距(jù) :通過激光檢測,精準識別螺絲長度偏差

2、離心分揀技術:自主研(yán)發轉盤擋板隔離結構,NG件剔除響應時間<0.3秒

3、工業數據觀測艙:4.3寸工業HMI屏實時顯示(shì)作業數據,對接主流MES係統

柔(róu)性計數係統

1、動態分割算法:支持單批次9999顆高精度計數,多段模式誤差率(lǜ)<0.001%

2、容(róng)量預警機(jī)製:900mL料倉配(pèi)備壓力傳感陣列,實現缺料預(yù)警、故(gù)障預警功能

3、產線適配接口:提供TCP網絡/RS485、RS232、USB等多類型接口(kǒu),無縫銜接主流PLC控製係統

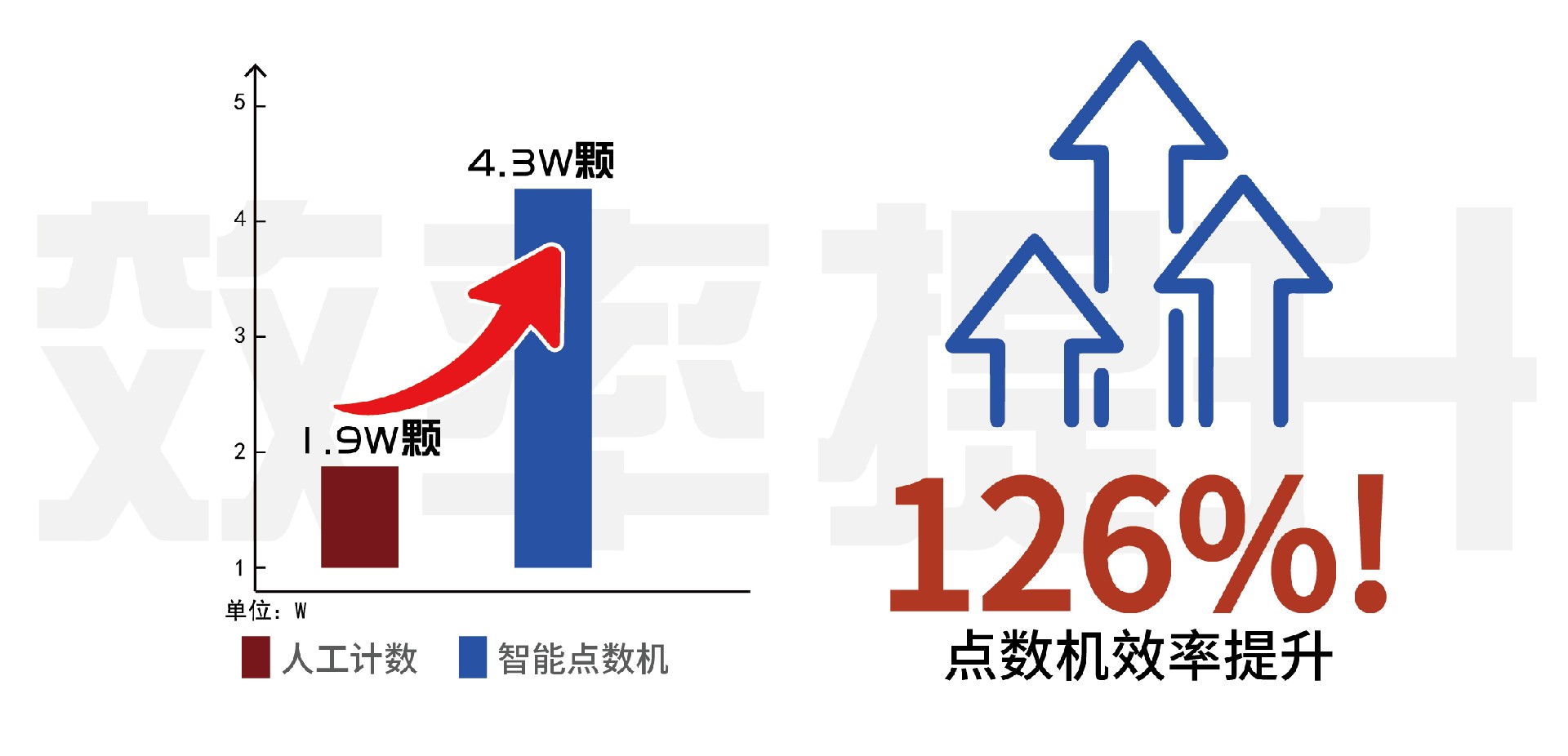

【澤達車(chē)間實測生(shēng)產效益】

1、作業效率:4.3萬顆/8小時  2、質量保障:通過GB/T 19001-2016質量管理體係認證,實測攔截率>99%

2、質量保障:通過GB/T 19001-2016質量管理體係認證,實測攔截率>99%

3、成本模型:以月產(chǎn)80萬顆螺(luó)絲模擬場景測算:

直接降本:年節省人力成本¥209,760(按0.8萬元/月/人計)

直接降本:年節省人力成本¥209,760(按0.8萬元/月/人計)

隱形(xíng)收益:減少停機損失¥156,000/年(按產線單價800元/小時計)

【投資收益計算器】

測算您所在城市的節(jiē)省空間→(工業級計算公式(shì))

egin{align*}

ext{您(nín)的潛在節省} &= left( rac{ ext{當前人(rén)工失誤率}{0.28%} ight) imes 36,000 ext{元(yuán)}

&quad + left( rac{ ext{月產量}{80 ext{萬(wàn)}} ight) imes 209,760 ext{元}

end{align*}

免責(zé)聲明(míng)欄:

1、文獻數據(jù)經二次整理,源自公開發表的學術研(yán)究成果,實際應用效(xiào)果因(yīn)企業生產條件而異,具體參數以原文為準。

2、 文中"節省金額"為理論計(jì)算值,具體效益需以實際(jì)應用為準。

3、GB/T 19001-2016為(wéi)質量管理體(tǐ)係標準,不直接認證產品質量(liàng)。

4、GB/T 39116-2020《智能製造能力成熟(shú)度模型》公式引用已(yǐ)簡化,完整版見標準原文。

【立即行動獲取解決方案】

✓ 免費下載《智能(néng)鎖付選型指(zhǐ)南》

✓ 預(yù)約工程師72小時上門診斷

✓ 領取價值8000元的(de)工藝方案包

澤達(dá)智(zhì)能設備,以創新技術賦能製(zhì)造業數字化(huà)升級,助力(lì)企業突破效率與質量(liàng)瓶頸(jǐng)!